تفاوت فرز CNC با تراش CNC

در دنیای صنعت ساخت و تولید، ماشینآلات CNC (کنترل عددی کامپیوتری) نقش بسیار مهمی در افزایش دقت، سرعت و کیفیت تولید ایفا میکنند. دو نوع پرکاربرد این ماشینها، فرز CNC و تراش CNC هستند که هر کدام فرآیندهای متفاوتی برای شکلدهی قطعات دارند. به طور کلی، فرزسی ان سی با چرخش ابزار و حرکت قطعه کار، برای ساخت قطعات پیچیده و سهبعدی مناسب است، در حالی که تراش سی ان سی با چرخش قطعه و حرکت ابزار، بیشتر برای ساخت قطعات استوانهای و با اشکال ساده کاربرد دارد. انتخاب درست بین این دو نوع دستگاه، بسته به نوع قطعه، حجم تولید و دقت مورد نیاز، میتواند تأثیر زیادی در هزینه و کیفیت نهایی محصول داشته باشد. در این مقاله از سی ان سی موج به تفاوت فرز CNC با تراش CNC میپردازیم.

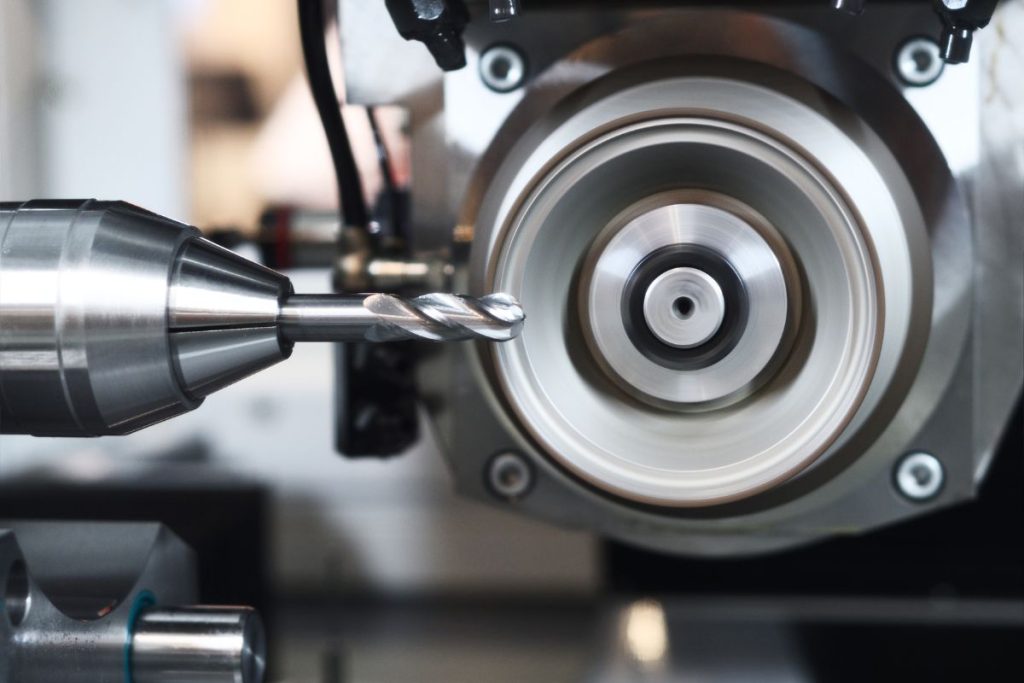

فرز CNC چیست؟

فرز CNC دستگاهی است که در آن ابزار برش (مثل مته یا تیغه) به صورت چرخشی حرکت میکند و قطعه کار نسبت به ابزار در چند محور (معمولاً 3 تا 5 محور) جابجا میشود. این حرکت ترکیبی باعث میشود تا بتوان قطعات پیچیده و با جزئیات بسیار دقیق را ایجاد کرد.

مزایای فرز سی ان سی

- دقت بالا و قابلیت ساخت سطوح پیچیده: فرز CNC قادر است اشکال سهبعدی با جزئیات زیاد را با دقت بالا تولید کند.

- انعطافپذیری بالا: امکان انجام انواع عملیات مانند سوراخکاری، شیارزنی، رزوهزنی و پرداخت سطح.

- ساخت قطعات چندوجهی: قابلیت حرکت ابزار و قطعه در جهات مختلف برای ایجاد چندین سطح و شکل.

معایب فرز CNC

- هزینه بالاتر: هزینه خرید، نگهداری و برنامهریزی فرز CNC معمولاً بالاتر است.

- زمان برنامهریزی طولانیتر: برای ایجاد برنامههای دقیق و بهینه نیاز به زمان و تخصص بیشتر است.

کاربردها و موارد استفاده

- قالبسازی در صنایع پلاستیک و ریختهگری

- تولید قطعات دقیق در صنایع هوافضا و خودرو

- ساخت تجهیزات پزشکی با دقت بالا

- تولید قطعات پیچیده در صنعت ابزارسازی

انواع دستگاه CNC فرز و تفاوت آنها

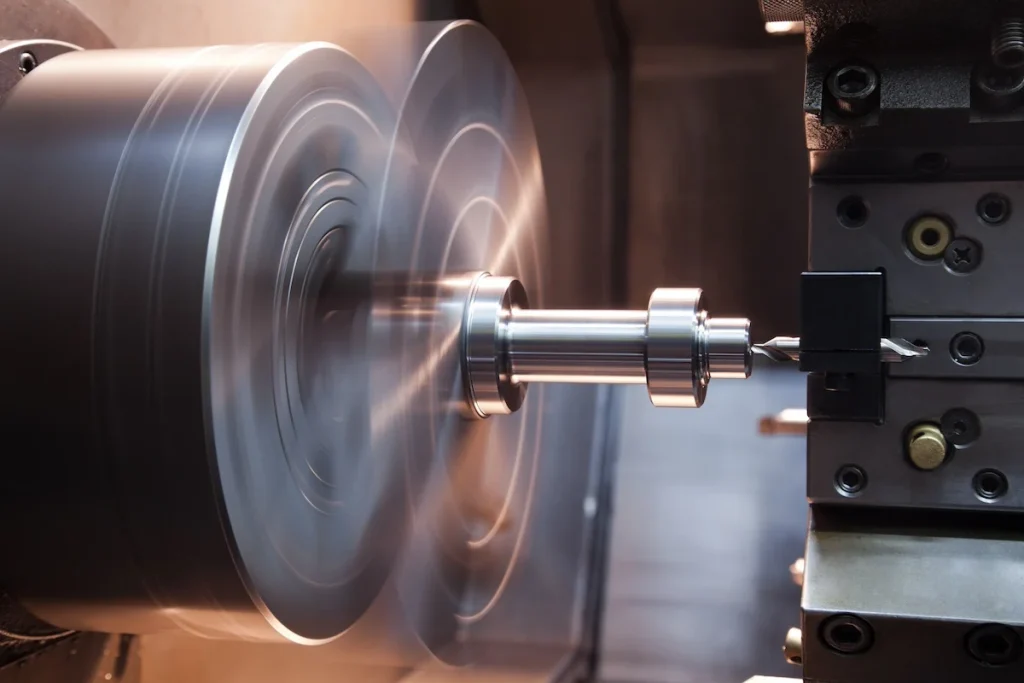

تراش سی ان سی چیست؟

تراش سی ان سی دستگاهی است که در آن قطعه کار به صورت چرخشی حول محور خودش دوران میکند و ابزار برش ثابت یا با حرکت محدود به قطعه فشار وارد میکند تا شکل مورد نظر ایجاد شود. تراشکاری CNC عمدتاً برای تولید قطعات استوانهای یا دارای سطح چرخان استفاده میشود.

مزایای تراش CNC

- سرعت بالا در تولید قطعات استوانهای: تراش CNC برای قطعاتی مثل شفتها و محورها بسیار سریع و بهینه است.

- مناسب برای تولید تیراژ بالا: به دلیل سادگی فرآیند، در تولید انبوه بسیار اقتصادی است.

- هزینه تولید پایینتر برای قطعات گرد: ابزار و برنامهریزی سادهتر منجر به کاهش هزینه میشود.

معایب تراش CNC

- محدودیت در اشکال پیچیده: برای قطعات با شکلهای غیر استوانهای یا چندوجهی مناسب نیست.

- عدم توانایی در ایجاد سطوح پیچیده: تراش CNC بیشتر برای سطوح دورانی و ساده کاربرد دارد.

کاربردها و موارد استفاده

- ساخت شفت، بوش و محور

- تولید قطعات رزوهدار و مخروطی

- قطعات هیدرولیکی و پنوماتیکی

- تولید قطعات ساده در صنایع خودرو، ماشینآلات و تجهیزات صنعتی

| ویژگی | فرز CNC | تراش CNC |

|---|---|---|

| نحوه کار | چرخش ابزار + حرکت چند محوره قطعه | چرخش قطعه + حرکت ابزار |

| شکل قطعه قابل تولید | پیچیده، چندبعدی، چندوجهی | عمدتاً استوانهای و دورانی |

| دقت و جزئیات | بسیار بالا، مناسب سطوح پیچیده | بالا برای سطوح دورانی ساده |

| سرعت تولید | کندتر نسبت به تراش CNC | سریع در تولید قطعات گرد |

| هزینه تجهیزات و تولید | بالاتر به دلیل پیچیدگی و انعطاف | کمتر به دلیل سادگی فرآیند |

| کاربرد اصلی | قالبسازی، قطعات پیچیده هوافضا | تولید شفت، بوش، قطعات ساده |

| انعطافپذیری عملیات | امکان انجام عملیات متنوع | محدود به تراشکاری و رزوهزنی |

نکات مهم انتخاب بین فرز CNC و تراش CNC

- نوع شکل قطعه:

اگر قطعه دارای اشکال پیچیده، چندبعدی و چندوجهی است، خدمات فرز CNC بهترین انتخاب است. اما اگر قطعه عمدتاً استوانهای یا دورانی باشد، تراش CNC مناسبتر است. - حجم تولید:

برای تولید انبوه قطعات ساده و استوانهای، تراش CNC به دلیل سرعت و هزینه کمتر به صرفهتر است. برای تیراژ پایینتر و قطعات پیچیدهتر، فرز CNC مناسبتر است. - بودجه و هزینه:

هزینه خرید و نگهداری فرز سی ان سی معمولاً بالاتر است؛ اگر بودجه محدود باشد و قطعات سادهتر تولید شود، تراش سی ان سی گزینه اقتصادیتری است. - دقت و جزئیات مورد نیاز:

برای قطعاتی که نیاز به دقت بالا و جزئیات پیچیده دارند، فرز CNC انتخاب اول است. - نیاز به چند فرآیند در یک دستگاه:

فرز CNC به دلیل قابلیت انجام عملیات مختلف (سوراخکاری، شیارزنی، رزوهزنی) میتواند چندین عملیات را در یک دستگاه انجام دهد، اما تراش CNC محدود به تراشکاری است.

نتیجهگیری

فرز CNC و تراش CNC هر دو از دستگاههای مهم و کاربردی در صنعت ساخت قطعات هستند که هر کدام ویژگیها، مزایا و کاربردهای خاص خود را دارند. فرز CNC با توانایی ساخت قطعات پیچیده و چندبعدی، دقت بالا و انعطافپذیری بیشتر، گزینه مناسبی برای پروژههای دقیق و متنوع است. در مقابل، تراش CNC با سرعت بالاتر و هزینه کمتر برای تولید قطعات استوانهای ساده و تیراژ بالا بهینهتر است. انتخاب بین این دو دستگاه باید براساس نوع قطعه، حجم تولید، دقت مورد نیاز و بودجه انجام شود تا بهترین بازدهی و کیفیت حاصل گردد.

سوالات متداول تفاوت فرز CNC با تراش CNC

1. فرز CNC برای چه نوع قطعاتی مناسبتر است؟

فرز CNC بیشتر برای ساخت قطعات پیچیده، چندوجهی و با جزئیات بالا مناسب است، مثل قالبها، قطعات هوافضا و تجهیزات پزشکی.

2. تراش CNC چه مزیتی نسبت به فرز CNC دارد؟

تراش CNC در تولید قطعات استوانهای سرعت بالاتر و هزینه کمتری دارد و برای تولید تیراژ بالا بسیار به صرفه است.

3. آیا میتوان با تراش سی ان سی قطعات پیچیده ساخت؟

خیر، تراش CNC بیشتر برای قطعات با شکلهای دورانی و ساده مناسب است و ساخت اشکال پیچیده به کمک فرز CNC انجام میشود.

4. هزینه نگهداری فرز سی ان سی و تراش سی ان سی چگونه است؟

هزینه نگهداری فرز CNC معمولاً بیشتر است به دلیل پیچیدگی ماشین و ابزارهای متنوع، در حالی که تراش CNC سادهتر و کمهزینهتر نگهداری میشود.

5. چگونه باید بین فرز CNC و تراش CNC انتخاب کرد؟

انتخاب باید براساس شکل و پیچیدگی قطعه، حجم تولید، دقت مورد نیاز و بودجه صورت گیرد؛ برای قطعات پیچیده و چندوجهی فرز CNC و برای قطعات استوانهای و تولید انبوه تراش CNC توصیه میشود.